Qualität

EINE UMFASSENDE PALETTE VON TESTS FÜR EDELSTAHLROHRE WÄHREND DES GESAMTEN PRODUKTIONSPROZESSES

Qualitätskontrollzentrum

Unser Qualitätskontrollzentrum überwacht und prüft kontinuierlich jede Phase des Produktionsprozesses von Edelstahlrohren.

Es besteht aus einem Team hochspezialisierter und kontinuierlich geschulter Techniker sowie modernster Prüfeinrichtungen, die rund um die Uhr an sieben Tagen in der Woche die Konformität der gefertigten Produkte sicherstellen.

Das Ziel ist es, den Kunden ein zuverlässiges Produkt zu liefern, das exakt ihren spezifischen Anforderungen entspricht.

Qualitätspolitik

Die „Qualitätspolitik“ von CSM TUBE konzentriert sich auf folgende Schwerpunkte:

-

Produktions-Exzellenz

-

Effektivität, Effizienz und Datenanalyse

-

Mitarbeiterentwicklung

-

Kundenorientierung

-

Optimierung der Produktionsprozesse

Qualität, Sicherheit, Umwelt

Wir garantieren unseren Kunden hohe Qualitätsstandards und die Einhaltung internationaler Vorschriften durch unsere Zertifizierungen.

Zerstörungsfreie Prüfungen

Wirbelstromprüfung / Eddy Current-Test EN ISO 10893 Teil 1 & 2

Kontinuierliche Inspektion mit der „Eddy Current“-Technik gemäß EN ISO 10893: Teil 1: Überprüfung der hydraulischen Dichtheit. Teil 2: Erkennung von Defekten und Unregelmäßigkeiten.

Flüssigkeitseindringprüfung

Gemäß EN ISO 10893-4/ASTM E165 inspizieren wir die Oberflächenintegrität von metallischen Werkstoffen auf sichtbare Defekte. Dazu wird ein farbiger Prüfmittel-Film aufgetragen und anschließend entfernt.

Chemische Analyse / PMI-Inspektion (XRF)

Chemische Analysen mit der Technik der Röntgenfluoreszenz-Spektroskopie (XRF) werden durchgeführt, um Rohstoffe zu prüfen und mögliche Vermischungen auszuschließen. Die Ergebnisse werden automatisch vom Betriebssystem des Unternehmens verifiziert.

Rauheitsmessung EN ISO 4287

Oberflächenrauheitsanalysen und 3D-Rekonstruktionen der Oberfläche werden mithilfe eines 3D-Optikmikroskops durchgeführt.

Dimensionale Inspektionen EN ISO 1127

Alle Produktionsanlagen sind mit integrierten, kalibrierten Messinstrumenten ausgestattet, die kontinuierlich den Durchmesser und die Länge der Rohre überprüfen. Die Ergebnisse werden im Betriebssystem des Unternehmens gespeichert.

Mikro- und Makrographische Analysen

Analysen der Korngröße, der Grundmaterialstruktur und der Schweißnähte werden regelmäßig während des Prozesses durchgeführt, um die strukturelle Konformität des Endprodukts sicherzustellen.

Zerstörende Prüfungen

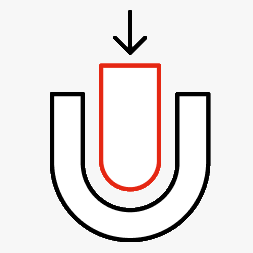

Quetschprüfung / Flattening Test EN ISO 8492

Quetschtests bei 90°-Schweißnähten gemäß EN ISO 8492. Diese werden in regelmäßigen Abständen gemäß dem Kontrollplan direkt an der Produktionslinie durchgeführt. Ergebnisse werden im Betriebssystem gespeichert.

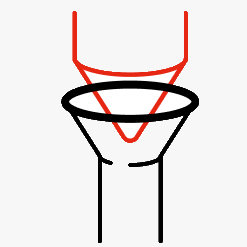

Aufweitprüfung

Ein Rohrabschnitt wird mit einem konischen Dorn bis zum Bruch erweitert. Dies dient zur Bewertung der plastischen Verformbarkeit der Rohre und zur Identifikation möglicher Produktionsfehler.

Umkehrbiegetest an der Schweißnaht / Reverse Bend-Test EN ISO 5173

Prüfung der Umkehrbiegung an der Schweißnaht zur Überprüfung der Konformität des Schweißverbunds nach Verformung. Ergebnisse werden im Betriebssystem gespeichert.

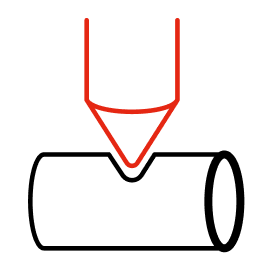

Drifttest mit Dorn / Drift-Expanding Test EN ISO 8493

Ausweitungstest mit einem konischen Dorn zur Überprüfung der Schweißnaht nach dem Aufweitprozess. Tests werden regelmäßig gemäß Kontrollplan an der Produktionslinie durchgeführt und die Ergebnisse im System gespeichert.

Mechanische Prüfungen

Härteprüfung / Hardness Test

Oberflächenhärteprüfungen werden mit tragbaren und stationären Härteprüfgeräten (z. B. Vickers und Brinell) durchgeführt. Tests erfolgen regelmäßig gemäß dem Kontrollplan und die Ergebnisse werden digital gespeichert.

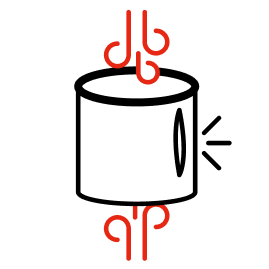

Berstprüfung / Bursting-Test

Berstprüfung zur Messung des maximalen Durchmessers nach Explosion und des höchsten Drucks vor der Explosion.

Die Testeinrichtungen erreichen einen Innendruck von bis zu 1000 bar. Ergebnisse werden im System gespeichert.

Zugprüfung / Tensile Test EN ISO 6893-1

Zugprüfung bis zum Bruch zur Bestimmung der mechanischen Eigenschaften wärmebehandelter Rohre. Ergebnisse werden automatisch vom Dynamometer ins Betriebssystem geladen. Tests erfolgen regelmäßig gemäß Kontrollplan.

Druckprüfung unter Wasser / Underwater Pressure Test

Druckprüfung unter Wasser zur Sicherstellung der Dichtheit der Schweißnaht bei 100 % der produzierten Coils. Die Prüfung erfolgt bei einem maximalen Druck von 100 bar. Ergebnisse werden im System gespeichert.

Alle Tests zur Qualitätskontrolle des Produkts und Prozesses beziehen sich auf identifizierte Proben, die mittels Markierung rückverfolgbar sind. Über ein digitalisiertes System können die Ergebnisse jederzeit eingesehen und überprüft werden. Dieses System integriert Daten von Bedienern, Produktionslinien und Laboreinrichtungen.