Qualità

UNA GAMMA COMPLETA DI TEST SUI TUBI INOX LUNGO TUTTO IL PROCESSO PRODUTTIVO

Centro controllo qualità

Il nostro Centro di Controllo Qualità monitora e controlla costantemente ogni fase del processo produttivo del tubo in acciaio inossidabile.

È composto da un team di tecnici altamente specializzati e continuamente formati e di apparecchiature di prova avanzate che verificano 24 ore su 24 e 7 giorni su 7 la conformità dei prodotti lavorati.

L’obiettivo è quello di fornire ai clienti un prodotto affidabile e in linea con le loro specifiche esigenze.

Politiche della qualità

Le “Politiche della Qualità” di CSM TUBE sono incentrate sui seguenti temi:

-

Eccellenza produttiva

-

Efficacia, efficienza e analisi dei dati

-

Crescita del personale

-

Cliente al centro

-

Ottimizzazione dei processi produttivi

Qualità, sicurezza, ambiente

Garantiamo ai nostri clienti alti standard qualitativi e il rispetto delle normative internazionali grazie alle nostre certificazioni.

Prove non distruttive

Controllo con correnti indotte / Eddy Current-Test EN ISO 10893 part 1 & 2

Ispezione in continuo tramite la tecnica “Eddy Current” in accordo alla norma EN ISO 10893: Parte 1: Per la verifica della tenuta idraulica. Parte 2: Per la ricerca di difetti e imperfezioni.

Prove con liquidi penetranti

In accordo con la norma EN ISO 10893-4/ASTM E165, ispezioniamo l’integrità superficiale rispetto a difetti affioranti su materiali metallici tramite l’applicazione e la successiva rimozione di un liquido colorato.

Analisi chimica / PMI inspection XRF

Analisi chimiche tramite la tecnica Spettrofotometria XRF (Fluorescenza Raggi X) usate per ispezionare le materie prime ed evitare ogni possibile mescolamento. I risultati delle analisi chimiche sono verificati automaticamente dal sistema operativo aziendale.

Misurazione della rugosità EN ISO 4287

Analisi di rugosità superficiale e analisi di ricostruzione tridimensionale della superficie vengono condotte tramite l’utilizzo di un microscopio ottico 3D.

Ispezioni dimensionali EN ISO 1127

Tutti gli impianti di produzione sono dotati di strumenti di misura integrati e sottoposti a taratura per rilevare in continuo il diametro e la lunghezza dei pezzi. I risultati delle indagini sono salvati nel sistema operativo aziendale.

Analisi Micrografiche e macrografiche

Analisi di dimensione del grano cristallino, analisi di struttura del materiale di base e dei giunti saldati vengono periodicamente condotte durante il processo al fine di ispezionare la conformità strutturale del prodotto finito.

Prove distruttive

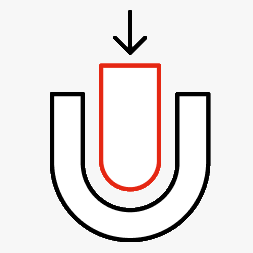

Prova di schiacciamento / Flattening Test EN ISO 8492

Test di schiacciamento con saldatura a 90 ° In accordo alla EN ISO 8492. I test vengono condotti a bordo linea con scadenza periodica in accordo al piano di controllo. I risultati dei test vengono salvati nel sistema operativo aziendale.

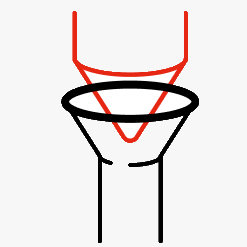

Prova di allargamento

Un anello ricavato dall'estremità di un tubo viene espanso utilizzando un mandrino conico fino a quando non si verifica la rottura. Questo permette di valutare la capacità dei tubi di subire deformazioni plastiche e di individuare eventuali difetti di produzione.

Prova di piega rovescia in saldatura / Reverse bend-test EN ISO 5173

Prova di piega rovescia sul cordone di saldatura, si verifica la conformità del giunto dopo la deformazione. I risultati delle indagini sono salvati nel sistema operativo aziendale.

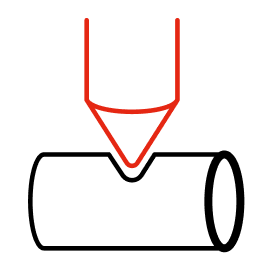

Prova di espansione con mandrino / Drift-Expanding test EN ISO 8493

Test di espansione con mandrino, si verifica la conformità del giunto successivamente all’allargamento operato da un mandrino con testa conica. I test vengono condotti a bordo linea con scadenza periodica in accordo al piano di controllo. I risultati dei test vengono salvati nel sistema operativo aziendale.

Prove meccaniche

Prova di durezza / Hardness Test

Test di durezza superficiale, si verifica la durezza superficiale attraverso le più comuni tecniche di misura (tipicamente Vikers e Brinnel) utilizzando durometri portatili, presenti in reparto e durometri da banco, presenti in laboratorio. I test vengono condotti con scadenza periodica in accordo al piano di controllo. I risultati dei test vengono salvati nel sistema operativo aziendale.

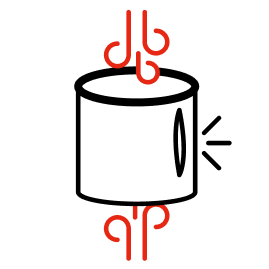

Prova di scoppio / Bursting-test

Prova di scoppio, si verifica: il diametro massimo raggiunto dal campione dopo l’esplosione; la massima pressione raggiunta prima dell’esplosione. Gli impianti di test raggiungono i 1000 bar di pressione interna e sono posizionati a bordo linea. I test vengono condotti con scadenza periodica in accordo al piano di controllo. I risultati dei test vengono salvati nel sistema operativo aziendale.

Prova di trazione / Tensile Test EN ISO 6893 – 1

Test di trazione a rottura, si verificano le proprietà meccaniche a trazione dei tubi trattati termicamente, il dinamometro scarica automaticamente i risultati dei test nel sistema operativo aziendale e nei pc disposti a bordo linea. I test vengono condotti con scadenza periodica in accordo al piano di controllo.

Test a Pressione / Underwater pressure test

Collaudo in pressione in acqua, si verifica l’assenza di perdite dal cordone di saldatura nel 100% delle bobine prodotte. Il test può essere effettuato ad un massimo di 100bar di pressione interna alla bobina. I risultati dei test vengono salvati nel sistema operativo aziendale.

In generale tutti i test relativi al controllo della qualità del prodotto e del processo sono sempre riferiti a campioni identificati tramite marcatura e in ogni momento è possibile rintracciare e verificare l’esito di tali risultati tramite un processo digitalizzato che integra i dati raccolti dagli operatori, dalle linee di produzione e dagli strumenti di laboratorio.