Qualidade

UMA GAMA COMPLETA DE TESTES EM TUBOS INOX AO LONGO DE TODO O PROCESSO PRODUTIVO

Centro de controle de qualidade

Nosso Centro de Controle de Qualidade monitora e controla constantemente cada fase do processo produtivo do tubo de aço inoxidável.

É composto por uma equipe de técnicos altamente especializados e em constante formação e de equipamentos de teste avançados que verificam 24 horas por dia e 7 dias por semana a conformidade dos produtos trabalhados.

O objetivo é fornecer aos clientes um produto confiável e em linha com suas necessidades específicas.

Políticas de qualidade

As "Políticas de Qualidade" da CSM TUBE são centradas nos seguintes temas:

-

Excelência produtiva

-

Eficiência, eficácia e análise de dados

-

Crescimento do pessoal

-

Cliente no centro

-

Otimização dos processos produtivos

Qualidade, segurança, meio ambiente

Garantimos aos nossos clientes altos padrões de qualidade e o cumprimento das normas internacionais graças às nossas certificações.

Ensaios não destrutivos

Controle com correntes induzidas / Eddy Current-Test EN ISO 10893 parte 1 & 2

Inspeção contínua através da técnica “Eddy Current” de acordo com a norma EN ISO 10893: Parte 1: Para a verificação da estanqueidade hidráulica. Parte 2: Para a pesquisa de defeitos e imperfeições.

Ensaios com líquidos penetrantes

De acordo com a norma EN ISO 10893-4/ASTM E165, inspecionamos a integridade superficial em relação a defeitos superficiais em materiais metálicos através da aplicação e posterior remoção de um líquido colorido.

Análise química / PMI inspection XRF

Análises químicas através da técnica Espectrofotometria XRF (Fluorescência de Raios X) usadas para inspecionar as matérias-primas e evitar qualquer possível mistura. Os resultados das análises químicas são verificados automaticamente pelo sistema operacional da empresa.

Medição da rugosidade EN ISO 4287

Análise de rugosidade superficial e análise de reconstrução tridimensional da superfície são realizadas através do uso de um microscópio óptico 3D.

Inspeções dimensionais EN ISO 1127

Todas as instalações de produção estão equipadas com instrumentos de medição integrados e submetidos a calibração para detectar continuamente o diâmetro e o comprimento das peças. Os resultados das investigações são salvos no sistema operacional da empresa.

Análises Micrográficas e macrográficas

Análise do tamanho do grão cristalino, análise da estrutura do material base e das juntas soldadas são realizadas periodicamente durante o processo para inspecionar a conformidade estrutural do produto final.

Ensaios destrutivos

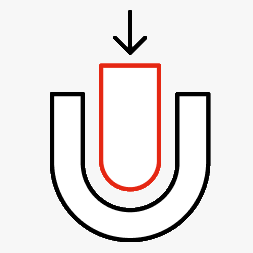

Ensaio de achatamento / Flattening Test EN ISO 8492

Teste de achatamento com solda a 90°. De acordo com a EN ISO 8492. Os testes são realizados em linha com periodicidade de acordo com o plano de controle. Os resultados dos testes são salvos no sistema operacional da empresa.

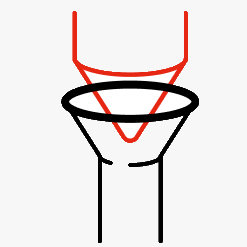

Ensaio de alargamento

Um anel retirado da extremidade de um tubo é expandido usando um mandril cônico até que ocorra a ruptura. Isso permite avaliar a capacidade dos tubos de sofrer deformações plásticas e identificar possíveis defeitos de produção.

Ensaio de dobra reversa na solda / Reverse bend-test EN ISO 5173

Ensaio de dobra reversa no cordão de solda, verifica-se a conformidade da junta após a deformação. Os resultados das investigações são salvos no sistema operacional da empresa.

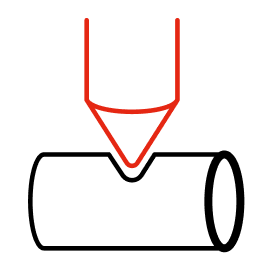

Ensaio de expansão com mandril / Drift-Expanding test EN ISO 8493

Ensaio de expansão com mandril, verifica-se a conformidade da junta após o alargamento operado por um mandril com cabeça cônica. Os testes são realizados em linha com periodicidade de acordo com o plano de controle. Os resultados dos testes são salvos no sistema operacional da empresa.

Ensaios mecânicos

Ensaio de dureza / Hardness Test

Teste de dureza superficial, verifica-se a dureza superficial através das técnicas de medição mais comuns (tipicamente Vickers e Brinell) utilizando durômetros portáteis, presentes no departamento e durômetros de bancada, presentes em laboratório. Os testes são realizados com periodicidade de acordo com o plano de controle. Os resultados dos testes são salvos no sistema operacional da empresa.

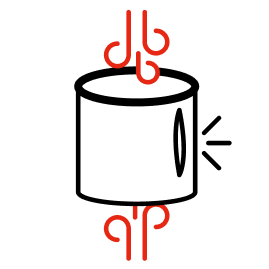

Ensaio de explosão / Bursting-test

Ensaio de explosão, verifica-se: o diâmetro máximo atingido pela amostra após a explosão; a pressão máxima atingida antes da explosão. As instalações de teste atingem os 1000 bar de pressão interna e estão localizadas em linha. Os testes são realizados com periodicidade de acordo com o plano de controle. Os resultados dos testes são salvos no sistema operativo da empresa.

Ensaio de tração / Tensile Test EN ISO 6893 – 1

Ensaio de tração até a ruptura, verificam-se as propriedades mecânicas à tração dos tubos tratados termicamente, o dinamômetro descarrega automaticamente os resultados dos testes no sistema operacional da empresa e nos PCs dispostos em linha. Os testes são realizados com periodicidade de acordo com o plano de controle.

Teste de Pressão / Underwater pressure test

Teste de pressão em água, verifica-se a ausência de vazamentos no cordão de solda em 100% das bobinas produzidas. O teste pode ser realizado a uma pressão interna máxima de 100bar na bobina. Os resultados dos testes são salvos no sistema operacional da empresa.

Em geral, todos os testes relacionados ao controle de qualidade do produto e do processo são sempre referidos a amostras identificadas por marcação e a qualquer momento é possível rastrear e verificar o resultado de tais resultados através de um processo digitalizado que integra os dados coletados pelos operadores, pelas linhas de produção e pelos instrumentos de laboratório.